Sostenibilità nella produzione di stampi: tecnologie e pratiche eco-compatibili

Nel contesto industriale contemporaneo, la sostenibilità nella produzione di stampi è diventata un valore centrale per le aziende che desiderano ridurre l'impatto ambientale senza compromettere l'efficienza. Il settore degli stampi, storicamente ad alta intensità energetica, si sta evolvendo verso pratiche più responsabili per rispondere alle normative ambientali e alle aspettative di un mercato sempre più attento all’ecologia.

Materiali eco-compatibili per una produzione più sostenibile

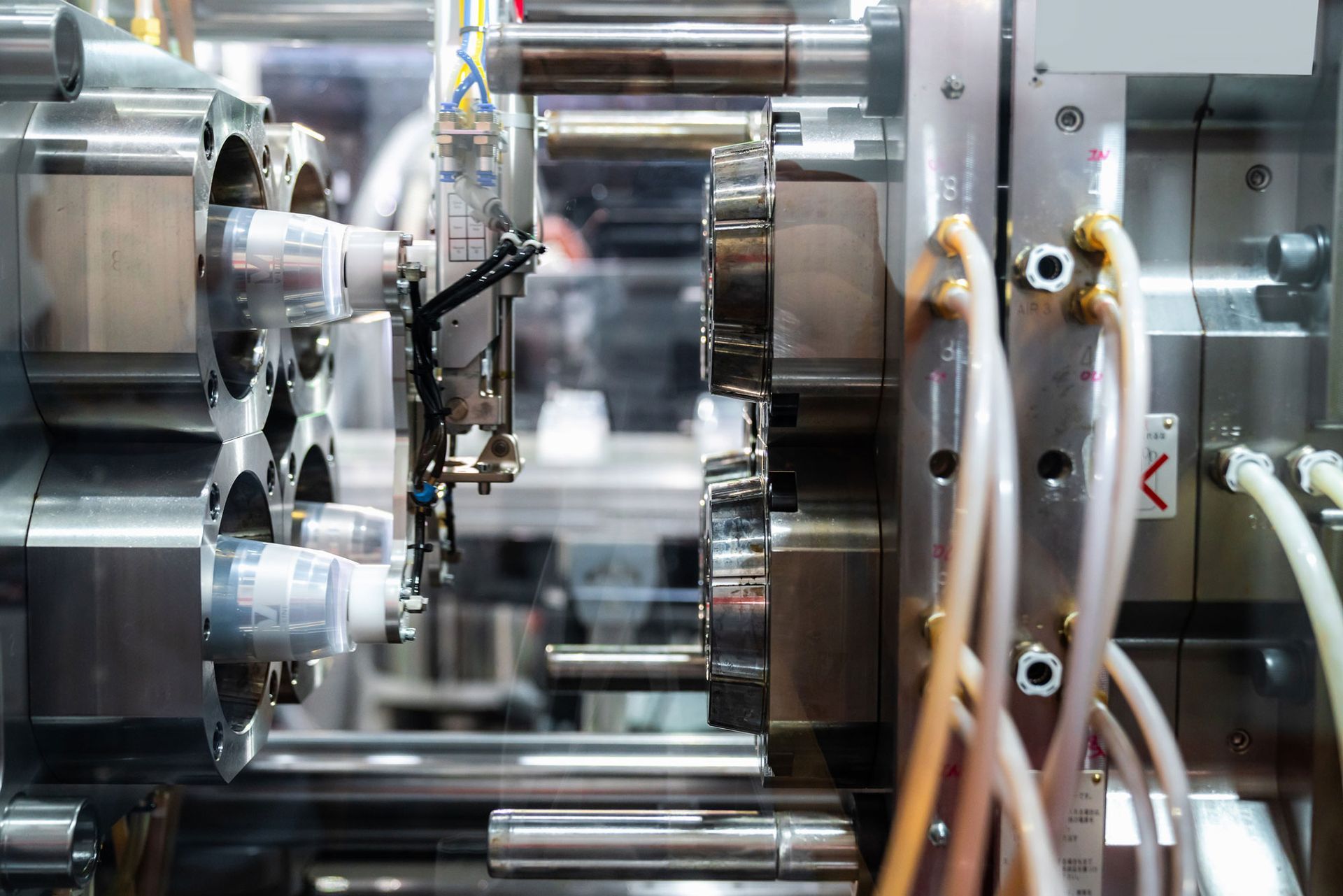

Un elemento chiave per migliorare la sostenibilità nella produzione di stampi è l’utilizzo di materiali riciclabili e a basso impatto ambientale. Acciai ad alta efficienza, leghe riciclabili e polimeri tecnici innovativi permettono di prolungare la vita utile dello stampo, ridurre gli scarti e facilitare lo smaltimento a fine ciclo. Inoltre, alcuni produttori stanno introducendo materiali biodegradabili e compostabili per specifici utilizzi, contribuendo ulteriormente alla riduzione dell’inquinamento industriale. Tra le pratiche più efficaci c’è il riciclo dei materiali di scarto generati durante la produzione. Il riutilizzo interno dei residui metallici, ad esempio, consente di abbattere i costi e di diminuire il consumo di materie prime vergini.

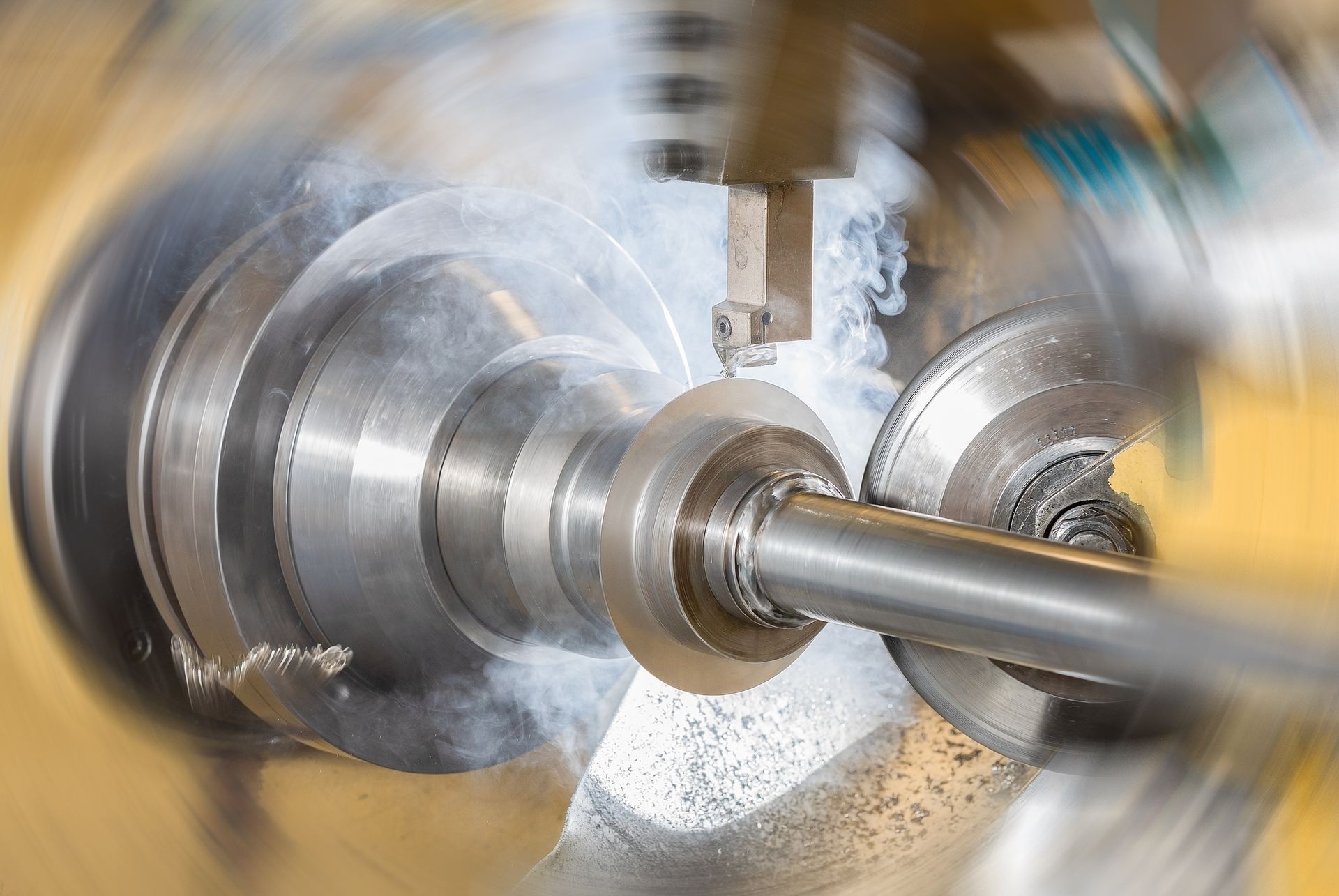

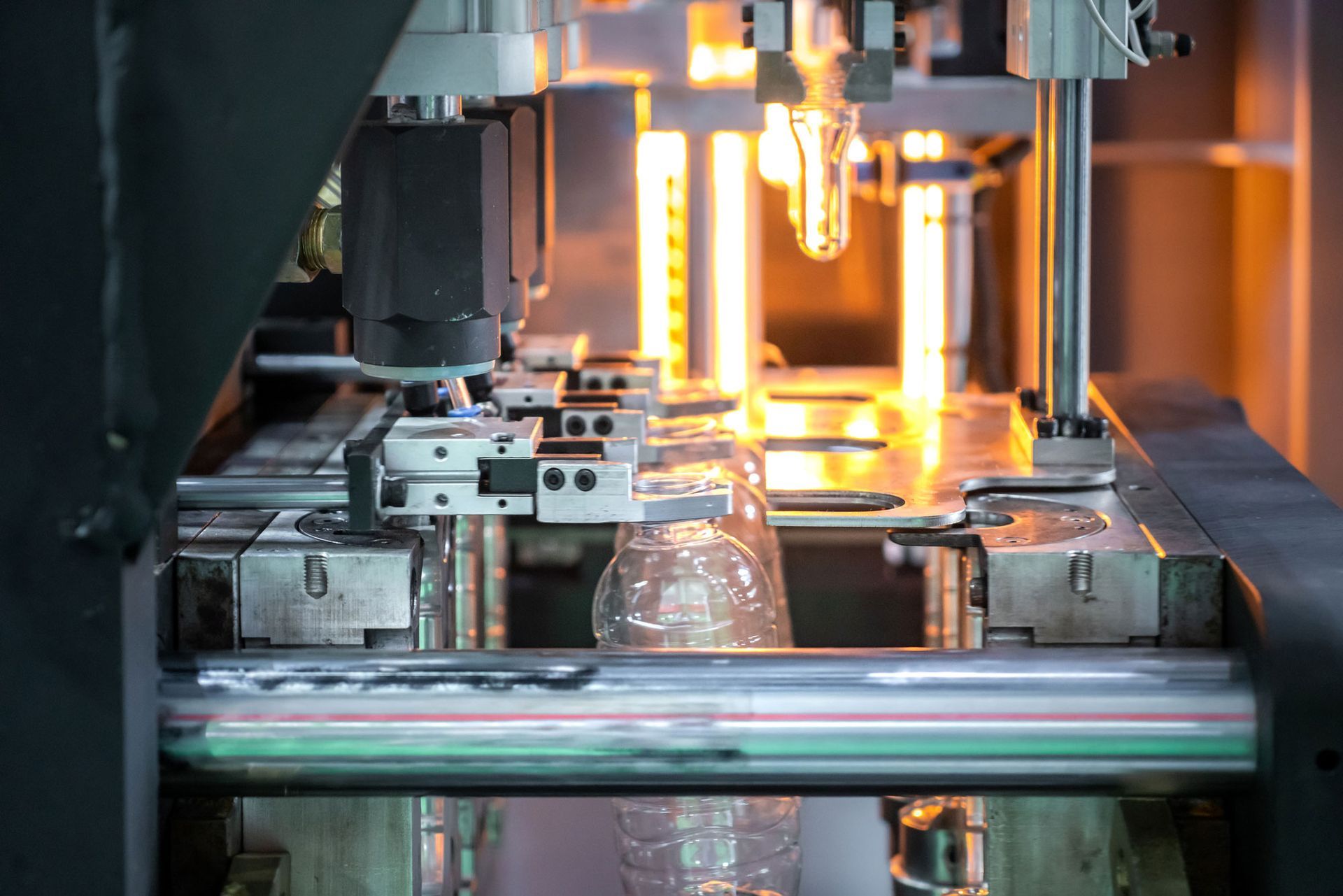

Processi produttivi a basso impatto ambientale

Oltre ai materiali, anche i processi produttivi stanno subendo una trasformazione in chiave green. L’ottimizzazione dell’efficienza energetica degli impianti sono strumenti essenziali per contenere l’impronta ecologica. La digitalizzazione e l’adozione di software per il monitoraggio dei consumi energetici e delle emissioni permettono alle aziende di individuare aree critiche e intervenire con strategie mirate di riduzione degli sprechi.

Innovazione e ricerca: leve strategiche per la sostenibilità

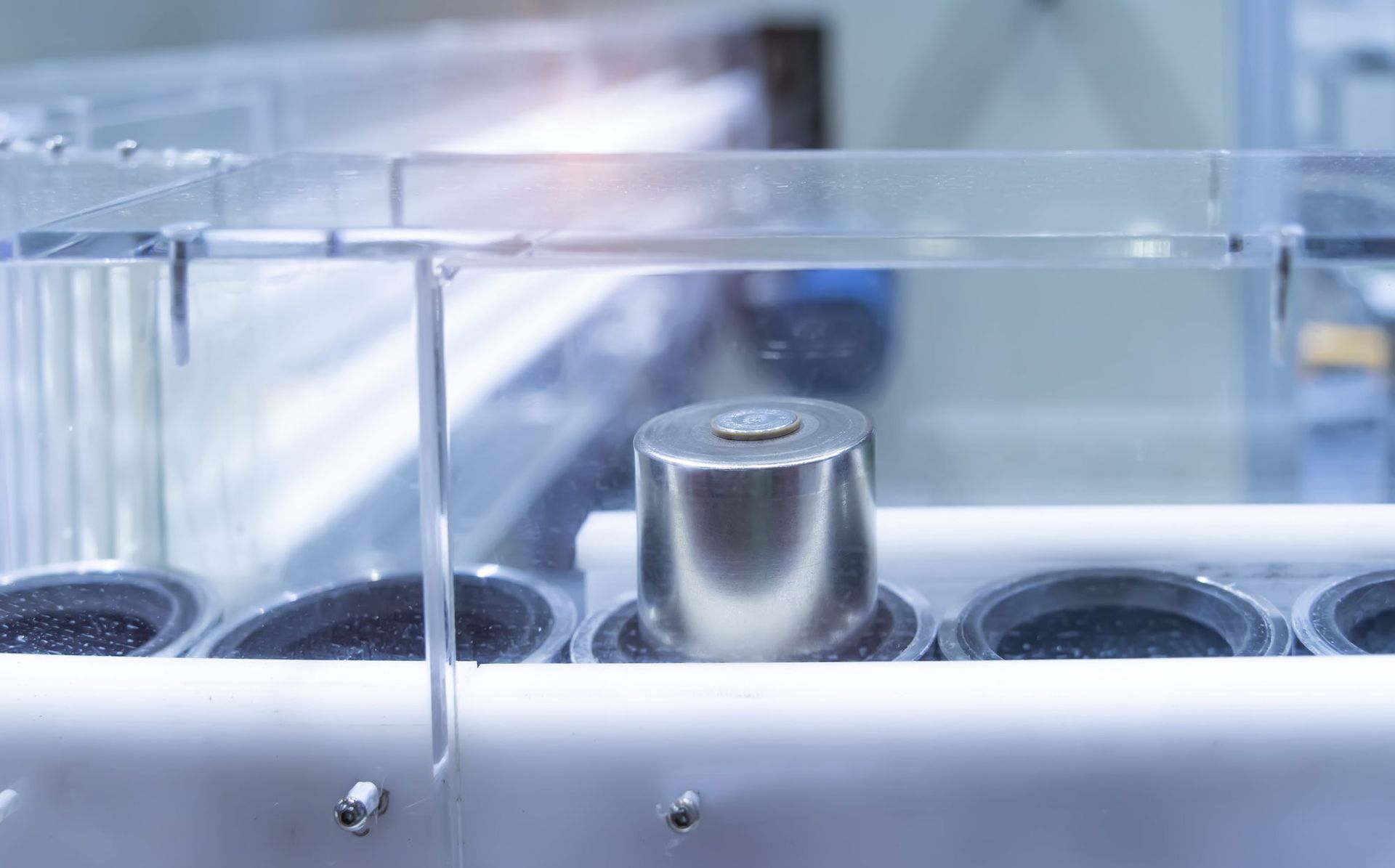

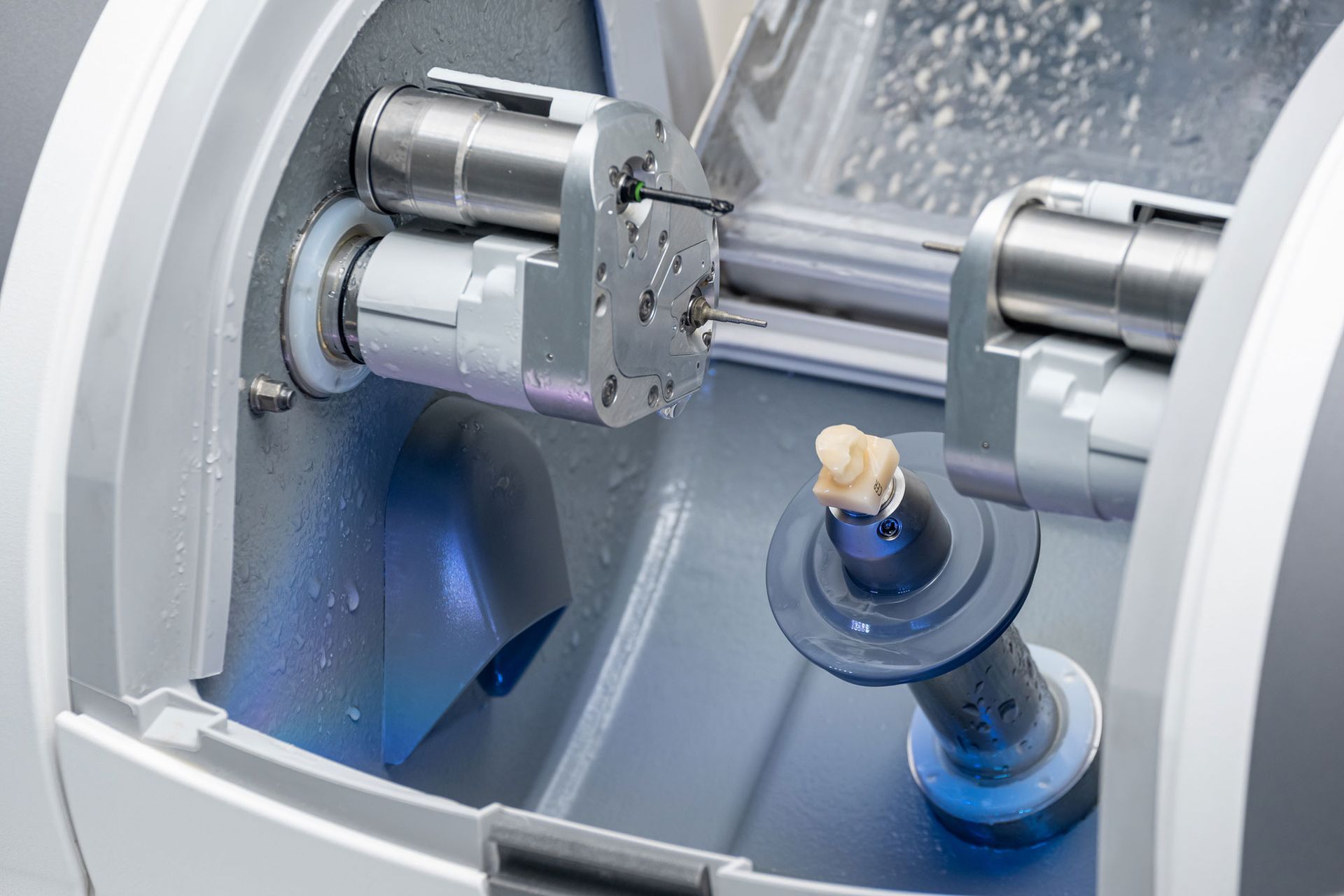

Un ulteriore aspetto fondamentale riguarda l’investimento in ricerca e sviluppo. Le aziende più virtuose stanno collaborando con università, centri di ricerca e startup per progettare soluzioni tecniche sempre più sostenibili, come stampi modulari e sistemi di raffreddamento a basso consumo. L’adozione di tecnologie basate su intelligenza artificiale per ottimizzare i processi produttivi rappresenta un vantaggio competitivo che coniuga efficienza e riduzione dell’impatto ambientale. Promuovere una cultura aziendale orientata all’innovazione sostenibile permette di anticipare le tendenze del mercato e contribuire attivamente alla transizione ecologica del comparto manifatturiero. Adottare pratiche sostenibili nella produzione di stampi non è più un’opzione, ma una necessità per garantire competitività e rispetto ambientale.

Contatta ora i nostri esperti per scoprire come implementare soluzioni efficaci nella tua azienda.